Fra produksjon med bare hendene i 1906, til dagens høyteknologiske og automatiserte produksjonsprosess, har Madshus produsert verdensmestre på rekke og rad, og gått i front for utviklingen av skisporten. Med seg en innovasjonskultur og det å aldri være helt fornøyd, alt for å lage de beste skiene.

Selskapets hundre ansatte omsetter sportsutstyr for nærmere 300 millioner kroner, og ved hovedkontoret på Biri produseres det årlig 100 000 par ski, supplert med 70 000 fra anlegget i Kina. Slik blir man blant de ledende skiprodusentene i verden.

Innovasjon i fokus

Å levere de beste skia krever kontinuerlig innovasjon. Felleski og justerbare bindinger er mer synlig eksempler, men i selve produksjonsprosessen er det ikke fult så synlige elementer, dog vel så viktige. Et par av disse er utviklet sammen med Katapulten på Raufoss.

- For oss er det viktig å hele tiden se etter utviklingspotensialer i driften, forklarer driftsdirektør ved Madshus, Bjørn Myhre.

Ingeniøren fra Biri har over flere år samarbeidet med Intek Enginereing i tilvirkning av maskiner og utstyr tilknyttet fabrikken, i den forbindelse ble han kjent med FoU-mulighetene som ligger innenfor Katapulten på Raufoss for næringslivet. Det ble starten på et samarbeid.

Fra bilde til bane

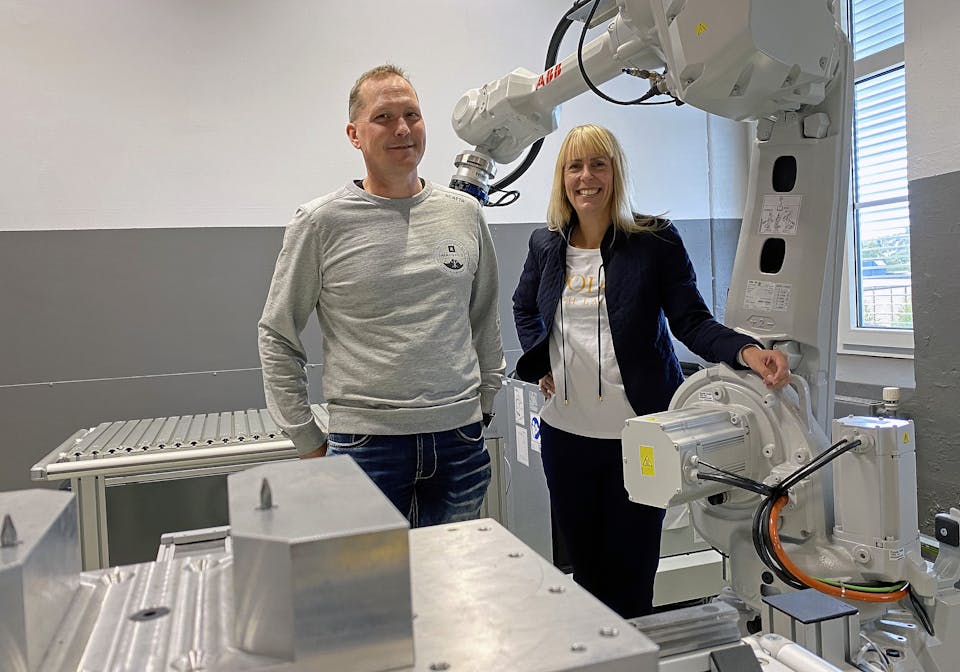

Sluttresultatet på den perfekte skia krever fortsatt manuell jobbing. Etter støping må kantene slipes for å få det optimale sluttresultatet. Med bistand fra Katapulten, og med SINTEF Manufacturing i spissen, har man sett på hvordan man kan automatisere prosessen. Utfordringa er at skiene ikke er flate, de har ulike kurver, men basert på bilder og en programmeringsjobb som styrer fresen, kan man potensielt overlate arbeidet til robotarmen.

- Gjennom Katapulten har vi tilgang på 350 eksperter på sitt område, i dette tilfellet holdt det med én fagarbeider som er best i klassen på det han gjør, nemlig å programmere roboter, forteller Emma Østerbø som leder Katapulten på Raufoss.

– Utstyr har ingen verdi uten kompetanse, hos oss får bedriftene tilgang på begge deler. De lokale bedriftene må som Madshus bli enda flinkere til å benytte seg av denne kompetansen. De har den rett utenfor fabrikksdøra.

Voks i stedet for plast

Å redusere bruken av plast er et prioritert område. Hos Madshus fikk man «kindereffekten» – kutte plast, beskytte skiene for riper under transport, og automatisk legging av et vokslag hvor sluttresultatet faktisk er så godt at skiene er klare for de første stavtakene innover i marka.

- Miljøtiltak er naturlig nok viktig for en aktør som Madshus som skal levere på ESG-kravene og folks forventninger om mindre bruk av plast, men at vi fikk et resultat på toppen som var så bra at vi nesten bare kunne spenne på oss skia, hadde vi ikke ventet, forteller Myhre.

- På denne måten har vi fjernet bruken av 200 000 kvadratmeter med krympefilm i løpet av året.

Verdien av samarbeidet

- For vår del har vi virkelig sett verdien av samarbeidet med Katapulten. Her har vi både tilgang på kompetansemiljøet og utstyr vi selv ikke har. På toppen kan man få økonomisk støtte for gjennomføring av prosjektene, noe som selvfølgelig er hyggelig, sier Myhre.

Østerbø supplerer;

- Vi jobber med nasjonale prosjekter, men for oss er Madshus et godt lokalt eksempel på en bedrift som kan nyte godt av et utviklingsmiljø som Katapulten.

- De lokale bedriftene kan enkelt kjøpe noen utviklingstimer og låne topp moderne utstyr som de fleste andre bedrifter kan se langt etter. På toppen av alt, tilgang til sitt eget forskningsinstitutt gjennom SINTEF i egen båkgård.